Выбор правильного электрического шкафа для вашей промышленной задачи — это важное решение, влияющее на безопасность, долговечность и эксплуатационную эффективность. Независимо от того, разрабатываете ли вы панели управления, размещаете чувствительную электронику или защищаете электрические компоненты от агрессивных условий окружающей среды, выбор материала между металлическими и пластиковыми корпусами существенно влияет на результаты работы. Каждый материал обладает определенными преимуществами и ограничениями, которые необходимо тщательно оценивать с учетом конкретных требований к применению, условий окружающей среды и бюджетных ограничений. Понимание этих различий обеспечивает оптимальную защиту ваших электрических систем и максимальную отдачу от инвестиций.

Свойства материалов и конструктивные характеристики

Особенности конструкции металлических корпусов

Металлические электрические корпуса, изготавливаемые в основном из стали, алюминия или нержавеющей стали, обеспечивают высокую прочность конструкции и механическую защиту. Стальные корпуса обладают превосходным соотношением прочности к весу, что делает их идеальными для тяжелых промышленных применений, где важна надежная защита. Естественная жесткость металлической конструкции обеспечивает стабильность размеров при механических нагрузках, термоциклировании и вибрации, которые часто встречаются в производственных условиях.

Алюминиевые корпуса сочетают легкий вес с отличной устойчивостью к коррозии, особенно в морских или прибрежных условиях, где существует риск воздействия соли. Естественный оксидный слой, образующийся на поверхности алюминия, обеспечивает дополнительную защиту от разрушительного воздействия окружающей среды. Варианты из нержавеющей стали обеспечивают наивысший уровень устойчивости к коррозии, но с более высокой стоимостью материала, что делает их подходящими для применения в фармацевтической, пищевой и химической промышленности.

Преимущества материалов пластиковых корпусов

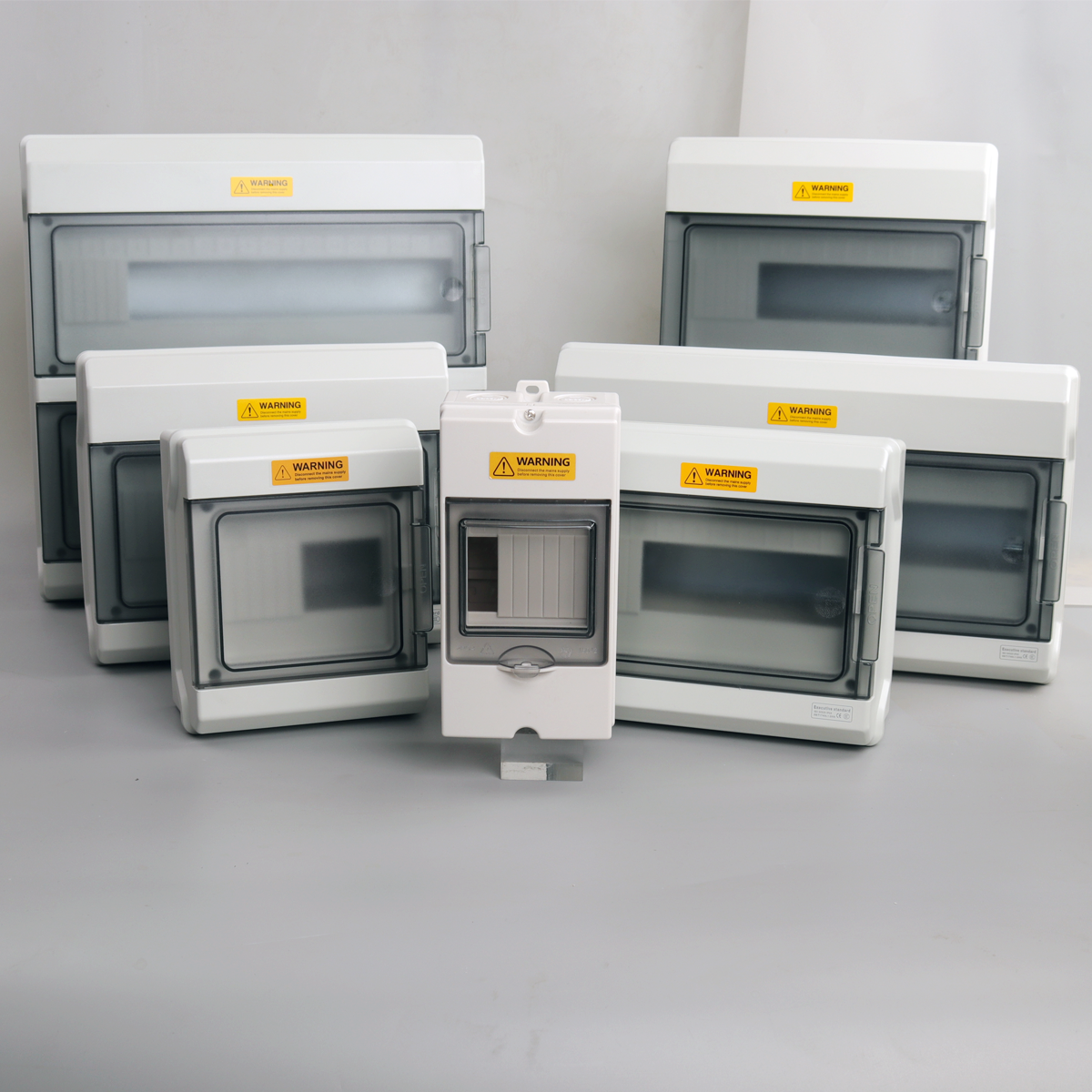

Современные пластиковые корпуса изготавливаются из передовых инженерных полимеров, таких как поликарбонат, АБС или пластики, армированные стекловолокном, которые обладают впечатляющими эксплуатационными характеристиками. Эти материалы по своей природе устойчивы к коррозии, что исключает проблемы с ржавчиной, окислением или гальванической коррозией, которые могут возникать у металлических аналогов. Химическая инертность качественных пластиков делает их пригодными для использования в условиях агрессивных химических веществ, кислот или щелочных соединений.

Пластиковые корпуса обеспечивают отличные электроизоляционные свойства, снижая риск электрических неисправностей или проблем с заземлением. Эта характеристика особенно ценна в приложениях, где электрического шкафа должен обеспечиваться электрический изоляционный разрыв от окружающих токопроводящих материалов. Кроме того, пластиковые материалы могут быть разработаны с добавлением антипиренов для выполнения конкретных требований пожарной безопасности без потери структурной целостности.

Эксплуатационные характеристики и долговечность

Устойчивость к погодным условиям и применение на открытом воздухе

Металлические корпуса демонстрируют исключительную производительность в экстремальных погодных условиях, хорошо выдерживают перепады температур, воздействие ультрафиолета и механические повреждения по сравнению с большинством пластиковых аналогов. Правильно обработанные металлические поверхности устойчивы к атмосферным воздействиям и сохраняют защитные свойства в течение длительного срока службы. Тепловая масса металлической конструкции обеспечивает естественное термобуферирование, способствуя стабилизации внутренних колебаний температуры, которые могут повлиять на чувствительные электронные компоненты.

Однако металлические корпуса требуют соответствующей обработки поверхности, такой как порошковое покрытие, оцинковка или анодирование, чтобы предотвратить коррозию в наружных условиях. Эти защитные покрытия могут требовать периодического обслуживания или обновления в зависимости от условий эксплуатации. Воздействие солевого тумана, промышленных загрязнителей и влаги со временем может нарушить целостность покрытия, что потенциально приведёт к коррозии основного материала при недостаточном уходе.

Устойчивость к химическим веществам и влаге

Пластиковые корпуса отлично подходят для химически агрессивных сред, в которых металлические аналоги быстро разрушались бы. Непроницаемая структура качественных пластиковых материалов предотвращает поглощение влаги и проникновение химических веществ, сохраняя защитные барьерные свойства на протяжении всего срока службы. Эта устойчивость распространяется также на моющие средства, растворители и технологические химикаты, с которыми часто приходится сталкиваться на промышленных объектах.

Современные пластиковые составы включают стабилизаторы от ультрафиолетового излучения и добавки, повышающие устойчивость к атмосферным воздействиям, что значительно увеличивает срок службы в условиях открытого воздуха. Эти добавки предотвращают деградацию полимеров, выцветание цвета и хрупкость, которые ранее ограничивали применение пластиковых корпусов. Передовые инженерные пластики теперь могут обеспечивать десятилетия надежной работы в наружных установках без существенного ухудшения свойств.

Теплоустройство и рассеивание тепла

Преимущества теплопроводности металла

Высокая теплопроводность металлических корпусов обеспечивает значительные преимущества для применений, выделяющих большое количество тепла. Металлическая конструкция способствует эффективной передаче тепла от внутренних компонентов к внешней поверхности, где естественная конвекция или принудительное охлаждение могут эффективно отводить тепловую энергию. Эта характеристика имеет решающее значение для высокомощных электронных систем, панелей управления двигателями и частотных преобразователей, которые выделяют значительное количество тепла в процессе работы.

Алюминиевые корпуса обладают особенно хорошими свойствами теплового управления: их теплопроводность примерно в 200 раз выше, чем у типичных пластиковых материалов. Такая существенная разница в способности передавать тепло может значительно влиять на рабочие температуры компонентов, их надежность и срок службы. Металлические корпуса зачастую позволяют отказаться от систем активного охлаждения, снижая общую сложность системы и энергопотребление.

Теплоизоляционные свойства пластика

Хотя пластмассы, как правило, обладают низкой теплопроводностью, это свойство может быть преимуществом в определённых областях применения. Теплоизоляционные свойства пластиковых корпусов способствуют поддержанию стабильной внутренней температуры в условиях значительных колебаний внешней температуры. Такая стабильность особенно полезна для температурно-чувствительных приборов или систем управления, требующих постоянных условий эксплуатации.

Для маломощных электронных устройств, где выделение тепла минимально, пластиковые корпуса обеспечивают достаточный уровень теплового управления, одновременно предоставляя другие эксплуатационные преимущества. Эффект теплоизоляции может фактически повысить энергоэффективность обогреваемых корпусов за счёт уменьшения потерь тепла в окружающую среду. Однако для мощных приложений, как правило, требуется металлическая конструкция или специализированные решения для теплового управления, чтобы предотвратить перегрев компонентов.

Соображения стоимости и экономические факторы

Первоначальные вложения и затраты на материалы

Пластиковые корпуса, как правило, имеют более низкую начальную стоимость по сравнению с металлическими аналогами сопоставимого размера и класса. Себестоимость материалов, производственные процессы и оснастка для производства пластиковых изделий обычно обеспечивают более экономичные решения для стандартных применений. Это преимущество по стоимости становится еще более выраженным при больших объемах заказов, где можно достичь эффекта экономии за счет масштаба.

Однако при сравнении затрат необходимо учитывать экономику полного жизненного цикла, а не только первоначальную цену покупки. Такие факторы, как сложность монтажа, потребности в обслуживании и ожидаемый срок службы, существенно влияют на совокупную стоимость владения. Металлические корпуса могут оправдывать более высокую начальную стоимость за счет увеличенного срока службы, снижения потребностей в обслуживании или превосходных защитных характеристик, предотвращающих дорогостоящие отказы оборудования.

Техническое обслуживание и экономика жизненного цикла

Металлические корпуса часто требуют периодического обслуживания, такого как подкраска покрытий, замена уплотнений или обработка от коррозии в зависимости от условий окружающей среды. Эти виды технического обслуживания представляют собой постоянные эксплуатационные расходы, которые следует учитывать при экономической оценке. Однако при правильном обслуживании металлические корпуса могут служить более 20–30 лет в соответствующих областях применения.

Пластиковые корпуса, как правило, практически не требуют обслуживания после установки и не нуждаются в нанесении покрытий или защите от коррозии. Свойства материала остаются стабильными на протяжении всего срока службы без необходимости применения защитных средств. Такая эксплуатация без технического обслуживания может обеспечить значительную экономию средств в случаях, когда доступ затруднён или ограничено наличие обслуживающего персонала. Однако пластиковые корпуса могут иметь более короткий общий срок службы в тяжёлых условиях эксплуатации, что потребует их более частой замены.

Соображения по установке и монтажу

Требования к механическому креплению и поддержке

Металлические корпуса обеспечивают отличную устойчивость при монтаже и могут выдерживать значительный вес внутренних компонентов без деформации конструкции. Жесткая конструкция позволяет надежно устанавливать тяжелые трансформаторы, контакторы и другие массивные электрические компоненты, не нарушая целостности корпуса. Стандартные крепежные элементы и методы монтажа эффективно работают с металлическими корпусами, упрощая процедуру установки.

Прочность металлических корпусов позволяет использовать различные способы крепления, включая настенное, крепление на стойку или напольную установку. Наличие нескольких точек крепления обеспечивает эффективное распределение нагрузки по всей конструкции корпуса, гарантируя долгосрочную надежность монтажа. Такая универсальность делает металлические корпуса подходящим выбором для применений, требующих гибких вариантов установки или частой переконфигурации.

Электрическое заземление и соединение

Металлические корпуса обеспечивают естественную электрическую непрерывность, что способствует эффективному заземлению системы и электромагнитной совместимости. Проводящая оболочка корпуса может использоваться как часть пути заземления электрической системы, упрощая требования к монтажу и повышая электробезопасность. Правильные методы электрического соединения обеспечивают надежные пути прохождения тока при аварийных ситуациях и защиту оборудования.

Для пластиковых корпусов необходимо дополнительно учитывать вопросы электрического заземления, поскольку материал корпуса не обеспечивает проводящего пути. Для обеспечения правильного заземления системы и безопасности необходимо устанавливать отдельные заземляющие проводники. Это требование может увеличить сложность и стоимость монтажа, но обеспечивает преимущества электрической изоляции в конкретных применениях, где могут возникнуть проблемы с контурами заземления или электрическими помехами.

Часто задаваемые вопросы

Какой материал электрического корпуса лучше подходит для наружного применения?

Металлические корпуса, как правило, лучше работают в наружных условиях благодаря высокой прочности, стабильности при перепадах температур и устойчивости к механическим повреждениям. Однако для предотвращения коррозии они требуют соответствующей обработки поверхности. Высококачественные пластиковые корпуса с УФ-стабилизаторами также могут обеспечивать отличную производительность на открытом воздухе при меньших требованиях к обслуживанию, особенно в агрессивных химических средах, где существует риск коррозии металла.

Как требования к тепловому управлению влияют на выбор материала?

Для применений с существенным выделением тепла, как правило, требуются металлические корпуса благодаря их высокой теплопроводности. Металлическая конструкция способствует эффективному отводу тепла, предотвращая перегрев компонентов и продлевая срок службы оборудования. Пластиковые корпуса подходят для маломощных приложений, но при высоких тепловых нагрузках могут потребовать активного охлаждения или других решений по тепловому управлению.

Какие факторы должны влиять на выбор материала на основе стоимости?

Рассматривайте общие затраты на жизненный цикл, а не только начальную цену покупки. Пластиковые корпуса обеспечивают более низкие первоначальные затраты и минимальные требования к обслуживанию, в то время как металлические корпуса могут обеспечить более длительный срок службы и лучшую защиту для критически важных применений. Оцените сложность установки, потребности в техническом обслуживании, ожидаемый срок службы и затраты на замену, чтобы определить наиболее экономичное решение для вашего конкретного применения.

Существуют ли специфические соображения безопасности для каждого типа материала?

Оба материала могут обеспечивать отличные показатели безопасности при правильном выборе и монтаже. Металлические корпуса обеспечивают превосходную огнестойкость и структурную защиту, но требуют правильного заземления для электробезопасности. Пластиковые корпуса обеспечивают преимущества электрической изоляции и обладают естественной коррозионной стойкостью, но могут иметь более низкую огнестойкость, если специально не сформулированы с добавками антипиренов. Выбирайте в зависимости от конкретных требований безопасности и условий окружающей среды.